2025-05-07 05:22:30

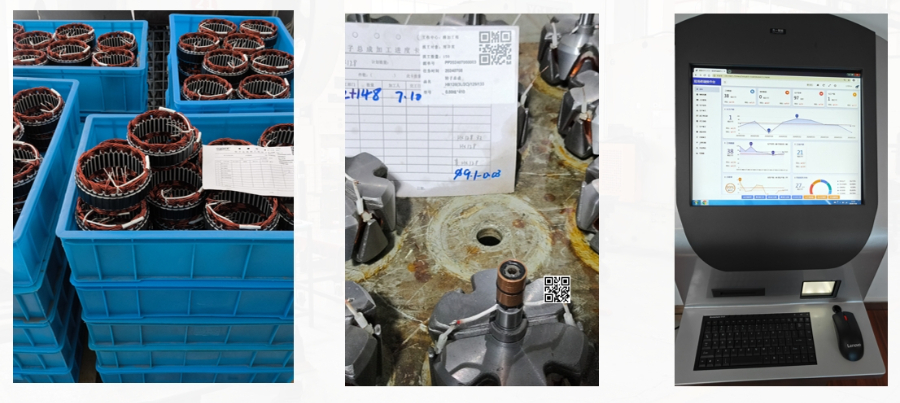

寧波市更新電器實業有限公司(簡稱“更新電器”)通過搭建"更新電器數字化車間",打造數字化的燈塔工廠,對生產全流程實現了全方面動態掌控,提高了企業運營效益、提升了職能部門管理效率,建立健全了工業信息化體系。通過深度結合業務應用,數字化車間幫助更新電器構建了制造資源數字化、物料管控數字化、生產過程數字化、質量管控數字化、現場運行數字化等五大業務域的數字化規劃與應用模型,通過工業化和信息化的深度融合,實現了用數字化的方式打造全流程動態優化的智能制造新模式,為更新電器搭建了智能化生產與數字化運營的新格局.曾經傳統紙質工單,費時費力,易錯易漏,現在,易智造MES工單派報工管理能輕松解決問題。江北區智能工廠精益生產MES管理系統mes生產調度模塊

根據企業的實際情況,結合今后的發展規劃,更新電器制定了數字化車間項目的主要需求及年度工作計劃。企業信息化需求及建設內容主要包括:(1)生產裝備數字化:在生產環節應用注塑機、沖壓機、自動供料系統、工業機器人、烘箱、AGV小車、智能物流與倉儲裝備等關鍵技術裝備,實現注塑/沖壓/噴塑/檢測/部裝/總裝/AG轉運/入庫等關鍵工序的數字化管控,并通過與SCADA平臺和MES系統集成,大幅提升生產自動化水平,建設行業內國際領航自動化車間。(2)生產過程管理數字化:以ERP、WMS和MES系統等系統應用為重要,集成ERP、WMS、MES等系統,通過SCADA平臺和互聯中臺實現設備及系統間的互聯互通,實現生產制造、業務運營、經營決策等可視、集成、協同的數字化智能化,實現“一圖管工作、一庫理數據、一網發數據、智腦幫管理”的建設目標。寧海企業版精益生產MES管理系統管理人員通過數據大屏,輕松掌控生產全局,科學的數據分析,讓管理決策有準確的數據支撐。

三、成功案例:多行業驗證,效果可觀

久一MES系統已在家電、汽車零部件、電子裝配、注塑加工等行業落地應用,助力多家企業實現數字化轉型:

案例1:某家電領航企業導入MES系統后,生產計劃達成率從75%提升至95%,設備綜合效率(OEE)提高22%,年節約成本超500萬元。

案例2:某汽車配件供應商通過質量追溯模塊,產品缺陷率下降40%,客戶投訴率降低60%,成功通過國際車廠供應鏈認證。

案例3:某中小型注塑企業實現設備聯網率**,管理人員通過手機端即可遠程監控生產狀態,人力巡檢成本減少50%。

一、MES系統概述制造執行系統(MES)作為連接企業計劃層與控制層的關鍵紐帶,通過實時數據采集、生產過程監控和資源優化調度,構建了數字化工廠的神經中樞。根據美國AMR研究機構劃分的三層企業集成模型,MES在ERP與自動化設備間架起橋梁,**了傳統制造管理中計劃與執行的數字鴻溝。

二、主要功能模塊解析

生產調度管理:基于有限產能的智能排程算法

質量追溯體系:實現從原材料到成品的全生命周期追蹤

設備效能分析:OEE(整體設備效率)實時計算與可視化

異常響應機制:基于工業物聯網的預警與快速處置系統 創新服務、售前方案支持,實施標準化培訓,打造和包裝當地樣板客戶。

二、全場景耐用驗證:經得起時間與環境的考驗

1.嚴苛環境下的穩定性驗證

在汽車零部件行業,系統成功應對高峰期每秒千級并發的數據吞吐壓力,保障了JIT(準時制)生產模式的精細執行。

2.長期兼容性與維護成本優勢

老舊設備兼容方案:通過邊緣計算網關整合不同年代設備的數據,延長傳統產線生命周期,客戶無需因設備升級而更換MES系統。

低代碼維護平臺:業務人員可通過可視化界面自主調整工單邏輯、報表模板,減少對原廠技術支持的依賴,降低長期運維成本。 實時應變,任務進度隨時了解,靈活調整,確保生產順利進行。奉化區TMS系統精益生產MES管理系統智能mes系統

易智造云MES專為中小制造企業打造標工考核方式,開啟發展新篇章。江北區智能工廠精益生產MES管理系統mes生產調度模塊

四、客戶案例:耐用性創造長期價值

某汽車電子領頭企業:部署久一MES后,系統連續3年無計劃外停機,設備綜合效率(OEE)提升18%,每年節省維護成本超200萬元。

某中小型家電代工廠:采用輕量化MES模塊,5年內唯通過2次低成本功能擴展,即適應從單一品類到多品類定制化生產的轉型需求。

總結:以耐用性定義MES新標準

慈溪久一智能科技公司通過工業級架構設計、全場景驗證體系、可持續服務生態,重新定義了MES產品的耐用性標準。其產品不僅滿足企業對生產穩定性、數據**性的主要需求,更以“一次部署、十年護航”的理念,幫助客戶在智能制造轉型中實現低風險、高回報的長期價值。在行業競爭日趨激烈的當下,久一MES的耐用性優勢正成為制造企業數字化基座的優先保障。 江北區智能工廠精益生產MES管理系統mes生產調度模塊