2025-05-13 05:17:42

鏜孔加工精度高,內孔車削受孔徑長度限刀具選擇,需優化加工方案。切削力、刀具設計、夾持方式等影響加工質量。刀具磨損、加工誤差、表面質量及測量誤差需關注。鏜孔加工的精度非常高,精鏜孔的尺寸精度可達IT8~IT7,可將孔徑控制在0.01MM精度以內。若為精細鏜孔,加工的精度可達TT7-IT6,表面質量好。一般的鏜孔,表面精糙度Ra值1.6~0.8μm。鏜孔是一種高精度的加工工藝,其尺寸精度可達到IT8至IT7,意味著孔徑的控制在01毫米以內。若需要更精細的加工,如精細鏜孔,其精度可提升至TT7至IT6,同時表面質量也十分出色。一般而言,鏜孔的表面粗糙度Ra值介于6至8微米之間。鏜加工能夠提高孔的同軸度和圓度,使得零部件之間配合更加精確。嘉興內外圓孔鏜加工參考價

切屑的有效排出:內孔車削加工中,排屑對于加工效果和**性能的影響也非常重要,特別是在加工深孔和盲孔時尤為如此。較短的螺旋屑是內孔車削較理想的切屑,該類型切屑比較容易被排出,并且在切屑折斷時不會對切削刃造成大的壓力。加工時切屑過短,斷屑作用過于強烈,會消耗更高的機床功率,并且會有加大振動的趨勢。而切屑過長會使排屑更困難,離心力將切屑壓向孔壁,殘留的切屑被擠壓到已加工工件表面,就會出現切屑堵塞的風險進而損壞刀具。因此,進行內孔車削時,推薦使用帶內冷的刀具。這樣,切削液將會有效地把切屑排出孔外。加工通孔時,也可用壓縮空氣代替切削液,通過主軸吹出切屑。揚州高速鉆鏜加工行價可調式鏜刀能微調切削刃位置,適用于高精度孔的加工。

表面質量:鏜削已加工表面的魚鱗狀或螺紋狀切紋,是比較常見的表面質量現象:主要因刀具的進給和轉速不匹配造成:主要因鏜削加工的剛性振動及刀具磨損。造成調整失誤:鏜削加工中由于需要操作人員調整分配層吃刀量,在調整分配進刀余量過程中因操作不當易引發加工尺寸精度偏差。測量誤差:鏜削加工中、加工后測量過程的量具使用不當、測量方式錯誤,是鏜削加工中常見的質量隱患。1、測量工具失誤;2、測量方法不正確。另外,選擇合適的刀片槽型和切削參數,也有助于切屑的控制和排出。

在鏜孔加工過程中,由于刀具需要連續切削,因此容易出現磨損和破損的情況。這種磨損不僅會降低孔加工的尺寸精度,還會導致表面粗糙度值的增加。同時,如果微調進給單元的標定出現異常,就會引發調整誤差,進而影響加工孔徑的準確性,甚至可能引發產品質量問題。此外,刀片刃口的磨損變化也是一個需要密切關注的問題。鏜刀(鏜桿)長徑比過大導致加工剛性不足:這需要減少長徑比、增加削剛性或調整切削參數。微調進給余量出錯:為避免此類問題,應確保每刀進量都經過專人核對并仔細記錄。測量方式不正確或校對不仔細:這要求操作人員嚴格按照標準進行測量,并仔細校對結果。在新材料研發過程中,實驗室也常使用小型鏜床進行樣品測試與驗證。

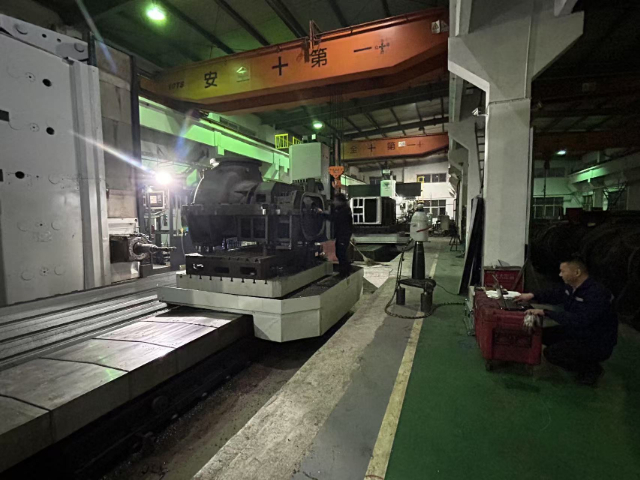

產品特點:1、Y軸雙導向系統,該機床立柱設計近似于精密座標鏜,Y軸在導軌正面和側面的復合雙導向系統,使主軸箱與導軌7個表面接觸,從而可使機床垂切,同時在圓弧插補和輪廓銑削時具有高的精加工精度。2、三軸導軌副采用淬硬磨削矩型導軌,滑動面粘貼美國進口的TurciteB-HP耐磨軟帶,接觸剛性高。3、油氣潤滑系統可使主軸軸承得到恒定和可靠的潤滑,提高軸承的壽命,使主軸精度長期穩定。4、進給單元采用大直徑的雙螺母滾珠絲杠,在兩端施加預緊,可消除熱伸長造成的精度損失。在批量生產中,通過優化工藝參數,可以明顯提升鏜加工效率與質量穩定性。嘉興內外圓孔鏜加工參考價

鏜刀具的涂層處理可以降低摩擦系數,提高耐磨性,從而延長使用壽命。嘉興內外圓孔鏜加工參考價

在鏜孔加工中,常見的質量問題及其產生原因和解決方案如下:尺寸精度超差:這可能是由于粗鏜時余量過大,導致精鏜時微調進給余量不準確。為了解決這一問題,需要調整半精鏜和精鏜的余量,確保鏜削狀態的穩定。精鏜切削深度不夠:這通常需要復查對刀情況,并適當調整切削深度。刀刃磨損導致尺寸變化:為確保尺寸精度,應定期更換刀片。鏜桿剛性不足產生讓刀:此時,應更換剛度更好的桿或適當減少鏜削用量。機床主軸徑向圓跳動過大:這需要在精鏜前確定穩定的跳動差值,并補償微調量。或者,反饋給設備部門進行調整。嘉興內外圓孔鏜加工參考價